作者简介:

张 燕(1985—),女,工程师,主要从事低压电器产品的设计与开发工作。

王 洋(1982—),男,工程师,主要从事低压电器产品的设计与开发工作。

列举了常用的直流塑壳断路器(MCCB)短接排串联形式,并分析了各结构的优缺点。结合产品的实际改进需求,提出了一种直流MCCB短接排串联结构,具有增加限流能力、降低温升、减小体积和增强绝缘等优点。

The commonly used series connection forms of the DC moulded case circuit breaker(MCCB) short conductor were enumerated.The advantages and disadvantages of these series connection forms were analyed.Combined with the actual improvement demand of the product,a new series structure of DC MCCB short conductor was proposed,which has the advantages of increasing the current limiting capacity,reducing the temperature rise,reducing the volume and enhancing the insulation.

低压电器通常是指交流至1 000 V(含1 140 V)、直流至1 500 V及以下配电和控制系统中的电器设备。低压电器是电力系统中的基础电器设备, 也是机械工业重要基础元件。低压电器分为配电电器、控制电器和终端电器三大部分。低压电器产品中的万能式断路器和塑壳断路器(Moulded Case Circuit Breaker, MCCB)等属于配电电器。

常用的直流塑壳断路器适用于额定工作直流电压1 000 V及以下的直流系统中, 具有过载、短路、欠电压等保护功能, 保护线路和电源设备免受过电压和过电流造成的损坏, 广泛应用于电力发电、输变电、新能源、通信、建筑等领域。

随着新能源技术的发展, 对低压电器元件提出了更高的要求。尤其是随着光伏电厂的不断发展壮大, 电厂所需的保护元件的性能指标也有了更高的要求。在光伏电源直流系统中, 直流塑壳断路器的额定工作电压甚至高达DC 1 500 V。

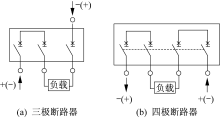

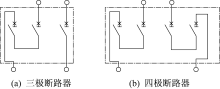

交流电流经过零点时, 电弧温度下降, 电弧自然熄灭。直流电流不具备过零熄弧特点, 电弧产生后, 在一定的电源电压下, 电弧可以持续燃烧, 因此直流电弧的熄灭比交流电弧困难。为了可靠分断直流电弧, 采取触头串联来分担电弧能量而实现灭弧是最常用的方法[1]。目前, 解决办法通常是将三极或四极塑壳断路器中的两极串联起来形成1台两极的直流塑壳断路器, 增加短路电流的断点, 使每个断点分别承担一部分电压和相应的电弧能量, 从而达到灭弧目的。

采用断点串联的方法, 可以提高直流塑壳断路器的分断性能。本文从短接排的形式和结构方面, 分析了几种短接排, 并提出了一种新的短接排串联结构。

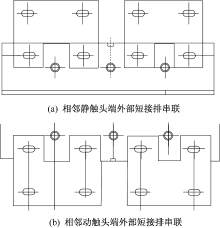

直流塑壳断路器短接排的串联形式多种多样, 常用的短接排串联形式基本可分为三种:相邻静触头端短接、相邻动触头端短接和相邻动/静触头间短接。以上三种短接排串联形式还可以分别组合运用。

根据常用直流塑壳断路器短接排串联形式, 出现了众多的直流塑壳断路器短接排串联结构。

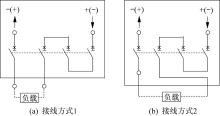

最简单的方案是直接在断路器的外接线端子处进行相邻静触头或动触头的短接, 使直流断路器的两极或更多极串联起来以形成串联断点, 外部短接排串联结构如图5所示。

这种应用方案结构简单, 能够达到较高的工作电压要求, 但往往会导致接线端子处的温升过高, 影响热脱扣器的动作特性。因为在断路器的外接线端子处进行接线时, 往往接线端子处的接线达不到标准规定的长度, 从而导致接线处的温升过高, 大量的热量通过热传递到断路器内部后, 直接影响采用双金属片作为长延时脱扣器的断路器产品的长延时动作特性。

这种应用方案不仅安装不方便, 还会导致断路器外形尺寸增大, 反而增加安装所需的空间。

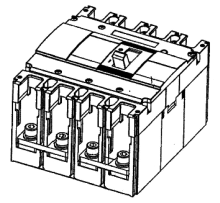

采用嵌入式连接的方式, 在断路器壳体尺寸的范围内将多个断点进行串联, 则可改善这些问题, 并且无需客户另外进行短接。嵌入式相邻动触头端外部短接排串联结构如图6所示[2]。

采用嵌入式的连接方式使断路器实现多断点串联, 在断路器接线端子处采用专用的导体联结。通常在出厂前预置连接, 无需用户为了串联断点自行在接线端子处接线, 提高了使用的安全性。同时, 联结用的导体外形不超出断路器的壳体, 保证了断路器外形尺寸不会增加, 不会造成体积增大。

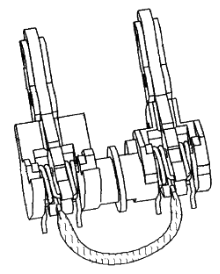

相邻动触头端内部短接以形成串联断点。其结构如图7所示[3]。

在断路器壳体内部将多个断点串联, 每相邻的两组动触头间通过一软联结连接, 结构简单, 无需用户为了串联断点自行在接线端子处接线。长延时特性也是在连接后的情况下进行整定的, 用户使用时其动作特性也不会受到影响。

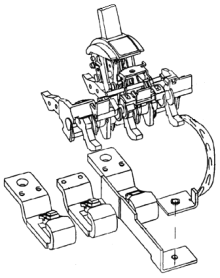

相邻动/静触头间内部短接以形成串联断点。其结构如图8所示[4]。

在断路器壳体内部将多个断点串联。第一极的动触头与第二极的静触头之间通过短接导体进行串联连接。由于采用了内部连接的方式将其中一极的动触头与相邻一极的静触头之间由短接导体进行串联连接, 因而无需用户进行接线工作, 安装方便且不增大断路器的整体体积; 由于可在内部连接的情形下对长延时特性进行整定, 因而能保障采用双金属片作为长延时保护脱扣器的长延时动作特性。

内部连接方式中, 以相邻静触头或动触头的短接结构最为简单可靠, 相邻动/静触头间的短接结构, 虽然短接零件结构复杂, 但能使接线方式多样化。

直流塑壳断路器通常在现有塑壳断路器的基础上采用断点串联的方法来提高断路器的分断性能。但是现有断路器可能是老产品, 静触头为平板式, 因此限流能力不强, 希望在内部串联短接时能提高断路器的限流能力。

结合相邻静触头内部串联短接的优点, 本文提出一种新的一体式静触头端内部短接结构。

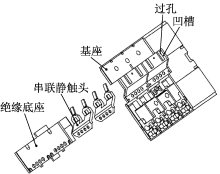

该直流塑壳断路器串联静触头安装结构, 包括基座、串联静触头和动触头。基座分为上下两层, 动触头在基座的上层中, 串联静触头装在基座下层的凹槽内。短接排结构分解示意图如图9所示。

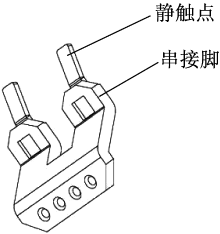

串联静触头上伸出两个串接脚, 每个串接脚上设有一个静触点, 所述静触点伸入基座下层凹槽的过孔内与动触头对应。串联静触头的结构示意图如图10所示。

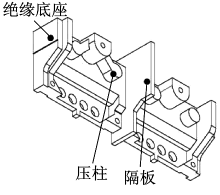

绝缘底座封盖基座下层的凹槽, 绝缘底座内设有隔板, 两个串联静触头之间利用隔板隔离开。串联静触头数量根据实际情况至少是1个, 隔板数量根据串联静触头的数量对应设置。绝缘底座的结构示意图如图11所示。

绝缘底座内伸出压柱, 压柱抵住静触点。

该直流塑壳断路器串联静触头结构将静触头设置在基座下层, 动触头设置在基座上层, 通过静触点与动触头的接触实现断路器分层联通, 简化了断路器内部的极联结构, 提高了绝缘水平。

该断路器串联静触头结构直接将静触头安装在基座的下层, 利用绝缘底座防止动/静触头电弧放电泄漏发生安全事故, 降低了安装维护难度。

通过静触头形状的改变, 降低了零部件的成本。平板式静触头由于在内部进行连接, 静触头无需与外部进行连接, 提高了产品使用的安全性, 同时可以减少与外部连接的部分铜材料的使用。由于该平板式静触头是直接安装在断路器底座上, 静触头的设计与安装可尽可能简化, 无需做成原静触头的上下U型结构, 就可以实现原静触头与动触头的功能。一个平板式静触头的铜材使用量要少于原先一个静触头的使用量, 但是可以实现两个静触头的功能。

平板式静触头中流过的电流与动触头相同, 该静触头结构的更改使流过静触头的电流与流过动触头的电流方向相反, 提高了动/静触头间的电动斥力, 从而提高了产品的分断性能。

直流塑壳断路器短接排串联形式和结构多种多样, 本文只列举了常用的形式和结构, 还有其他的结构, 如静触头与隔相的动触头短接等, 在此不一一陈述。内部短接是直流塑壳断路器串联的一种形式, 但需要注意的是内部短接排的温升, 否则内部温度过高会影响断路器绝缘。因此目前主要产品采用外部短接方式。

内部短接排串联通常可通过以下三点实现温升控制:减少短接排的接线点, 如提出的一种新一体式的静触头端内部短接结构, 没有接线点, 可以降低温升; 触头系统的设计, 如增加触头系统的截面积、修改动触头的结构形式、触头材料选用高导电性和导热性的材料等[5]; 串联结构的布局, 通过合理的布局来提高绝缘水平, 如本文提出的一体式静触头端内部短接结构, 实现了断路器分层联通, 提高了绝缘水平。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|