何东升(1978—),男,高级工程师,主要从事高、中、低压电力电器产品的试验、认证与设备研发。

刘光祺(1986—),男,工程师,主要从事高压研究。

许呈盛(1994—),男,硕士研究生,研究方向为非晶合金配电变压器的抗短路能力提升方法。

介绍了高压交流断路器开断试验的基本情况及其国内外电弧故障检测现状,提出了一种高压断路器开断试验中重燃弧故障的保护方法。详述了保护装置设计开发的硬件和软件部分,通过试验检测和示例应用,验证了保护方法的可行性和装置的可靠性。所提保护方法和装置符合标准要求,提高了检验效率和定位精度,保证了检测的公正性和故障定位的有效性,具有一定的推广和借鉴意义。

This paper introduced the basic situation of the breaking test of high voltage AC circuit breakers and the status quo of arc fault detection at home and abroad.A protection method for re-ignition arc faults in the high voltage circuit breaker breaking test was proposed innovatively.The hardware and software’s parts of the protection device design and development were discussed.The test detection and example application verified the feasibility of this protection method and the reliability of the device.The protection method and device meet the requirements of the standard,and improve the inspection efficiency and positioning accuracy,which ensures the fairness of the detection and the effectiveness of fault location,it has some promotional and reference significance.

电力系统中, 高压电器的可靠、稳定运行是整个电网系统正常、高效工作的前提条件, 高压电器的型式试验是检验其性能的重要环节。随着电力系统的电压等级和短路容量日益提高, 对于高压断路器开断短路电流能力的要求也越来越高。断路器的开断过程中电弧故障非常复杂, 无法完全依靠计算或仿真来确定产品性能, 只能通过型式试验对其开断能力进行考核。因此, 具有一定试验能力的大容量试验站, 按照断路器规定的额定电压和开断电流进行整体试验(即直接试验 ), 可以最接近于实际开断情况来考核验证高压电器产品的性能。

GB 1984— 2014《高压交流断路器》和IEC 62271-100:2008 High-voltage switchgear and controlgear-Part 100:Alternating-current circuit-breakers, MOD是国内和国际上现行的高压交流断路器主要执行标准。标准中明确规定断路器电气寿命试验需要在试验系统提供的额定电压和额定开断故障电流下进行, 试验过程为循环试验。按照国家标准规定, 对于具有快速自动重合闸功能的断路器而言, “ O— 0.3 s— CO” 即“ 断开— 0.3 s— 闭合断开” 为1个循环[1, 2]。对于1台35 kV电压等级的断路器, 当开断故障电流(即额定短路开断电流)为31.5 kA时, 进行国家标准规定的基本短路试验T100s时, 其开断电流为100%额定短路开断电流。在进行该项型式试验考核时, 大容量试验站需要施加额定电压35 kV、短路电流31.5 kA。假设正常工况下, 根据断路器自动重合闸1个循环“ O— 0.3 s— CO” 操作程序, 断路器首先通过短路试验电流31.5 kA约100 ms, 断路器马上进入第一个开断“ O” 后, 整个回路为断开且无电流状态持续300 ms, 然后断路器再关合“ C” , 通过短路试验电流31.5 kA约100 ms后, 断路器进入第二个开断“ O” 。在断路器开断后, 国家标准GB 1984— 2014中明确规定:“ 工频试验电压和由残余电荷产生的直流电压在开断后应保持至少300 ms, 且电弧最终熄灭后300 ms时负载侧电压的衰减不超过10%” , 因此断路器在正常工作工况且试验合格条件下, 大容量试验站提供能量仅在正常通流状态下即可, 整个程序过程中约需能量值为“ 110 MA2· s— 0.3 s— 110 MA2· s” 。但实际断路器在试验过程中, 即断路器在第一个开断“ O” 或第二个开断“ O” 后, 整个回路为断开且无电流状态持续300 ms时经常发生重击穿或重燃弧状况。此种状况由于未出现比短路电流31.5 kA大的过流, 因此普通常规的继保设备或过流设备根本无法保护这种情况。此时, 这种试品故障状态下整个程序过程中试验站约需能量值为“ 110 MA2· s— 330 MA2· s— 110MA2· s— 330 MA2· s” , 即为正常试验时实验室所需提供能量的4倍。此种情况对于大容量试验站自身的开关电器或电抗设备, 是一种很大的冲击和破坏。

高压交流断路器进行开断试验由于电压高、电流大, 对大容量试验站自身就是一种冲击和损坏。当试品出现故障, 不能正常开断或燃弧故障发生时, 对大容量试验站的设备和电器更是一种致命的破坏, 而且这种破坏具有累积效益, 大大加速设备的老化和退役[3]。由于大容量试验站的电器设备电压等级高、电流大, 所以设备一般都很昂贵, 更换或者维修也非常麻烦。目前开展此项试验的大容量试验站都是采用普通或常规的继保作为保护, 而普通继保仅能进行简单的过流和时间设定保护, 对于断路器开断试验过程中出现的重燃弧或重击穿现象, 也是根本无法保护。本文研究的方法和装置解决了以上所有大容量试验站非常棘手的试品和设备保护难题。根据试验程序和断路器开关操作程序实时跟踪保护, 不仅能实现普通继保的所有功能, 还能完成断路器开断试验过程中出现的重燃弧或重击穿保护, 从而对大容量试验站实现实时全程跟踪保护, 大大延长了试验站自身开关或电器设备的寿命[4]。

根据检测及保护装置的功能和特点, 在对高压交流断路器开断试验过程中, 实现了试验数据采集、运算、判断、显示等功能, 以及智能辨识电弧故障和输出保护指令。下文从硬件和软件两方面介绍装置的设计和开发。

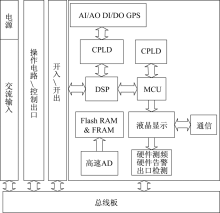

电弧故障检测及保护装置系统结构如图1所示。其硬件组成包括:交流采样与电源插件(AI/Power插件)、操作电路/控制出口模块插件、开入开出插件(DI/RO插件)、保护及MMI插件(CPU插件)、总线板等5大模块。其中CPU插件为本装置的核心, 插件上有2个CPU模块:MMI处理模块和DSP保护模块。2个CPU通过高速串口交换数据, 因此测量数据和SOE事件的刷新和上传速度非常快。MMI处理模块:该模块负责装置的人机界面处理(液晶显示和键盘操作); DSP保护模块:该模块负责装置的开关采集、电量运算、保护逻辑判断、出口传动和故障录波等工作。模块的运算CPU采用先进的工业级DSP处理器, 模块还选用了工业级16位高速AD转换器。此硬件平台, 确保装置具备很高的运算速度和测量精度。该模块还包括1个硬件测频单元和1个出口检测回路。

插件上的2个CPU均具有自我检测功能, 而且可以互相监视。当其中任一个CPU出现永久性故障时, 另一个CPU就会给出告警信息(出口或界面提示)。当发现硬件故障时, 用户可以参照使用说明书部分的提示迅速定位和解决问题。

通信方面, 模块设计了1个RS-485接口、1个CAN接口和1个Ethernet接口。

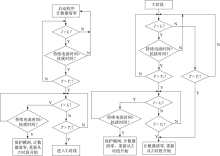

高压断路器开断试验过程中电弧故障检测及保护的过程, 包括以下步骤:

(1) 检测高压断路器实时电流。此时高压断路器为关合状态, 并定义此时高压断路器的实时电流为第一实时电流。当第一实时电流大于(或等于)高压断路器额定电流I1时, DSP微处理器的计数器开始计时; 如果该第一实时电流小于高压断路器额定电流, 则计数器清零, 继续等待检测该第一实时电流。

当不小于高压断路器额定电流的第一实时电流持续时间超过(大于)抗扰时间(其可根据具体需要进行设置, 一般情况下可取5~20 ms)时, 计数器会继续计时, 并且会持续跟踪实时电流。如果持续时间没有超过抗扰时间, 说明可能是干扰电流, 则计数器清零, 继续等待检测该第一实时电流。也就是说只有第一实时电流不小于高压断路器额定电流且其持续时间超过抗扰时间时, 才会执行步骤(2)。

(2) 计数器持续计时。当第一实时电流不小于高压断路器额定电流且持续时间超过T1时间(90 ms≤ T1≤ 110 ms, 优选100 ms)时, 同时高压断路器处于开断状态, 检测此时高压断路器实时电流(定义为第二实时电流)是否超过重燃弧电流检测值(I2, 约为I1的40%~60%)。如果第二实时电流超过重燃弧电流检测值, 则判断超过重燃弧电流检测值的第二实时电流的持续时间是否超过抗扰时间(通过计数器计算得到)。如果超过抗扰时间, 则启动保护程序, 保护跳闸, 同时计数器清零, 重新关合高压断路器回到步骤(1)的操作; 如果从T1时间起至T1+T2时间(290 ms≤ T2≤ 310 ms)止, 第二实时电流一直没超过重燃弧电流检测值或者超过重燃弧电流检测值的持续时间不超过抗扰时间, 则进行步骤(3)的操作。

(3) 检测高压断路器实时电流。高压断路器处于关合状态, 定义此时高压断路器实时电流为第三实时电流。判断第三实时电流与高压断路器额定电流, 如果小于高压断路器额定电流且持续时间大于T3时间(90 ms≤ T3≤ 110 ms, 优选100 ms), 则说明试验结束了, 计数器清零, 重新回到步骤(1)的操作。

如果第三实时电流大于(或等于)高压断路器额定电流I1, 且不小于高压断路器额定电流的第三实时电流持续时间大于抗扰时间时, 则计数器开始计算该不小于高压断路器额定电流的第三实时电流持续时间是否大于T3时间, 如果是, 则执行步骤(4)的操作。

当不小于高压断路器额定电流的第三实时电流持续时间不超过抗扰时间、或者不小于高压断路器额定电流的第三实时电流持续时间不超过T3时间、或者小于高压断路器额定电流的第三实时电流的持续时间不超过T3时间, 则继续等待检测第三实时电流[再次执行步骤(3)的操作]。

(4) 计数器持续计时。当第三实时电流不小于高压断路器额定电流且持续时间超过T3时间时, 高压断路器处于开断状态, 检测此时高压断路器实时电流(定义为第四实时电流)是否超过重燃弧电流检测值。如果第四实时电流超过重燃弧电流检测值, 则判断超过重燃弧电流检测值的第四实时电流的持续时间是否超过抗扰时间。如果超过抗扰时间, 则启动保护程序, 保护跳闸, 同时计数器清零, 重新关合高压断路器回到步骤(1)的操作; 如果从T3时间起至T1+T2+T3+T4时间(T4不小于300 ms)止, 第四实时电流一直没超过重燃弧电流检测值或者超过重燃弧电流检测值的持续时间不超过抗扰时间, 则计数器清零, 重新回到步骤(1)的操作。电弧故障检测及保护装置软件流程图如图2所示。

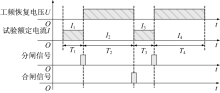

按照GB 1984— 2014规定, 对于具有快速自动重合闸功能的断路器而言, “ O— 0.3 s— CO” 即为1个循环。试验电流按程序设定, 持续时间为100~150 ms。待试品开关开断后, 承受工频恢复电压至少300 ms以上, 等同验证开关的绝缘能力。开断试验正常时序图如图3所示。

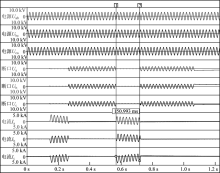

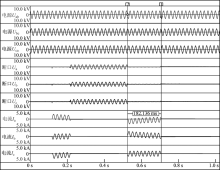

试验中选取一台具有快速自动重合闸功能的10 kV高压交流断路器, 进行基本短路方式T30试验。试验前采用低压调试, 断路器自动重合闸1个循环“ O— 0.3 s— CO” 操作程序。试验通流过程中, 设定持续时间分别为“ 0.1 s(持续电流)— 0.3 s(断口恢复电压)— 0.15 s(持续电流)— 0.3 s(断口恢复电压)” , 为正常试验实际采集的波形, 在试验后承受了300 ms的工频恢复电压, 试品正常。开断试验正常波形图如图4所示。应用该装置试验异常采集到的实际波形, 按照程序设定在第二个持续通流时间应为150 ms, 但实际通流为182 ms, 超过预设, 装置判定为试品燃弧故障, 未正常分开, 立即切断试验电源。这样既保证了试品发生爆炸, 无法定位薄弱点, 又减少了试验所设备因试验异常的大电流冲击而损坏。开断试验异常波形图如图5所示。

本文提出一种高压交流断路器开断试验中重燃弧故障的保护方法, 开发的装置不仅能实现普通继保的所有功能, 还能完成断路器开断试验过程中出现的重燃弧或重击穿保护, 从而对大容量试验站实现实时全程跟踪保护, 解决了目前国内外大容量试验站的试品和设备保护难题。由应用分析验证可知, 该保护方法和装置符合标准要求, 且提高了检验效率和定位精度, 减少了试品爆炸的可能和对试验所设备的冲击和老化, 保证了检测的公正性和故障定位的有效性, 具有一定的推广和借鉴意义。该装置已成功应用于国家智能电网输配电设备质量监督检验中心, 大大延长了试验所设备的寿命, 提高了开关燃弧故障的定位精度。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|