杜 量(1966—),男,高级工程师,主要从事低压电器检测与研究工作。

苏晶晶(1986—),女,博士研究生,研究方向为智能电器及其在线监测。

沈 嘉(1983—),女,工程师,主要从事低压电器检测工作。

针对电弧故障保护电器的测试方法,研制了一种电弧故障模拟发生装置。借助机械式故障电弧发生装置建立的故障电弧波形数据库,利用信号隔离模块、功率放大模块、上位机平台对数据库中的电弧故障波形进行还原输出,以实现对电弧故障保护电器动作特性的验证。利用LabVIEW与Multisim软件搭建了联调仿真环境,并对信号隔离电路与功率放大电路进行仿真。仿真结果验证了所提方案的可行性。依照仿真电路,设计了硬件模块,并结合上位机实现了整个电弧故障波形的发生过程。

Aiming at the test method of arc fault detection device(AFDD),an arc fault waveform simulation device was developed.With mechanical arc generator,arc fault waveform database is established,and the waveform data in the database is restored by digital-analog conversion,signal isolation and power amplification,and upper computer platform,so that the action characteristics of AFDD can be tested.In this paper,a joint simulation environment was built by LabVIEW and Multisim to verify the feasibility of the program.Then,the hardware module was designed and the whole process of the arc fault waveform was realized with the host computer.

中国在2014年9月颁布了国家标准GB/T 31143《电弧故障保护电器(AFDD)的一般要求》[1], 其中规定了AFDD的技术参数、形式内容、项目要求以及切割电缆、碳化路径与点接触三类电弧发生方式, 并包含了23项常规断路器试验与3项电弧故障保护电器试验[2]。由于试验内容繁多, 还包括碳化电缆制备以及大量试验负载的准备, 使得整个测试过程耗时长, 参杂了很多人为因素, 所以检测结果易出现误判和漏判[3]; 点接触电弧在小电流下试验结果不理想; 碳化电缆制备过程复杂, 重复性差[4]; 电缆的切割与碳化过程导致PVC燃烧会散发出苯环及二噁英等气体, 以及点接触过程电弧燃烧产生的铜蒸气, 都会对人体与环境产生危害[5]。

利用波形发生的方式可以很好地解决上述问题, 所谓波形发生即将原先采集和存储的故障波形通过一定方式直接进行还原与输出。文献[6]利用嵌入在AFDD内的微处理器产生模拟波形, 用于产品的自检。文献[7]将采集到的电流数据导入波形发生器, 再以任意波形输出模式将信号送给精密功率放大器, 再由功放输出电流波形。这种方法利用现有仪器实现, 简单可靠, 但价格较为昂贵。文献[8]将采集的电流信号经过数模转换, 由功放输出故障电流, 然后在电弧故障保护电器的电流互感器中穿过两根线, 一根接正常工作电器, 另一根通过重现后的电流, 这样实际互感器检测的即为干路上的电流信号。文献[9]将IGBT作为耗能元件来模拟电弧焊负载, 首先测得实际电弧电阻瞬时值与IGBT转移曲线, 再通过波形发生器控制IGBT阻值变化, 来实现波形重现。

本文利用课题组研制的机械式故障电弧发生装置建立涵盖串/并联电弧故障及不同类型负载下故障电弧波形数据库。在此基础上, 研制一种新型的故障电弧模拟发生装置。该装置由机械式故障电弧发生装置、上位机平台、信号隔离输出模块、功率放大模块4个部分组成, 实现对故障电弧电气特性波形数据的输出和还原。由于故障电弧具有随机性和混沌特性, 受实际运行工况的影响, 其电压、电流波形信号复杂且并非单一, 因此如何能够有效地对数据库中的波形数据进行还原是该装置设计中的主要问题。为了验证方案的可行性, 本文利用LabVIEW和Multisim搭建了信号隔离与功率放大仿真电路, 通过调用波形数据作为信号激励源, 实现故障电流的波形还原与输出; 在仿真验证电路可行性之后, 制作了波形发生的硬件模块, 成功还原了实际故障电流波形, 具有一定的实际意义。

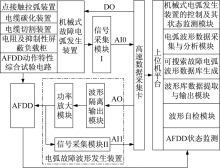

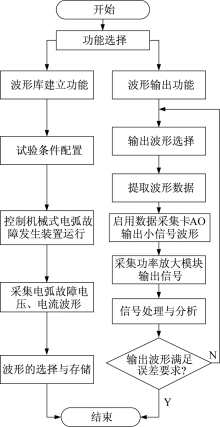

新型电弧故障模拟发生装置的整体结构框图如图1所示。该装置包括两个部分:一是机械式故障电弧发生装置, 二是电弧故障波形发生装置。前者用于构建电弧故障波形数据库, 后者用于调用并输出还原电弧故障波形。

通过上位机平台对机械式电弧发生装置的工作过程进行控制和监测, 从而根据既定的流程完成相应试验的操作步骤, 产生满足要求的故障电弧波形, 同时信号采集模块I将实时对线路的电流和燃弧位置的电压进行转换, 并经高速数据采集卡AI通道由上位机平台实时读取。上位机平台对采集信号进行分析处理, 提取符合要求的燃弧前后波形构成数据库的每一个组分, 并根据试验项目、负载性质以及电弧波形发生装置进行分类, 将完整的波形保存至故障电弧波形库中, 以供用户在需要时进行调阅。定义一个完整的波形应该至少包含燃弧前0.5 s, 燃弧时N s, 熄弧后0.5 s的波形, 其中N值根据电弧发生装置的不同, 并依据国标GB/T 31143规定AFDD产品允许的最大脱扣时间进行确定。

当使用故障电弧模拟发生装置进行试验时, 上位机平台根据用户设定的试验项目、负载类型自动从波形数据库中搜索并提取相应波形, 并利用高速数据采集卡AO通道输出至故障电弧波形发生装置; 经波形隔离输出模块, 并根据用户设定的试验电流自动调整功率放大模块的输入输出比例, 将功率放大模块的输出直接输入被试样机AFDD。此时, 信号采集模块II将跟踪采集功率放大模块的输出信号, 并经数据采集卡的AI1通道由上位机读取; 上位机将对反馈回的信号进行处理和分析, 判断其余原始输出电流的重合度是否满足要求。只有在满足要求情况下, 才会记录当次的AFDD动作情况, 否则重新进行测试。

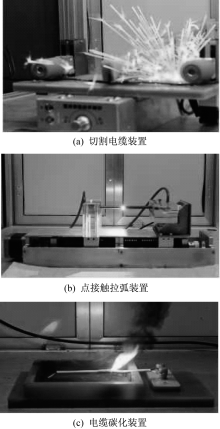

电弧故障类型主要为串联电弧故障与并联电弧故障。依照国家标准设计了并联故障类型的电缆切割装置、串联故障类型的点接触装置和电缆碳化装置。其中, 电缆切割装置利用步进电机带动钢制刀片切割两根带电电缆来产生并联故障电弧, 如图2(a)所示; 点接触拉弧装置是利用步进电机牵引两个接触的带电电极逐渐分离, 二者之间的距离满足故障电弧产生条件时, 将产生故障电弧, 如图2(b)所示; 电缆碳化装置利用高电压小电流对两根试验电缆进行碳化, 使其表面形成碳化通道, 当电流流过碳化通道时将产生故障电弧, 如图2(c)所示。

本文利用上述两种模拟装置产生电弧故障, 并利用上位机平台采集不同运行条件、不同负载下的试验波形并进行归类存储; 同时针对电弧故障电流“ 零休” 现象、丰富的高频分量、电流变化率大等特点[10], 设计以电弧故障波形发生装置代替传统电弧发生方式, 通过调节阻抗的方式来调控电流并实现波形的输出; 国内关注的电流频率分量在约几十kHz[11]。因此, 本文在重现上述电弧故障特征的基础上, 将输出电流带宽定在100 kHz以内。

电弧故障波形发生装置主要由波形隔离输出模块、功率放大模块、信号采集模块Ⅱ 3部分组成。波形隔离输出模块将高速数据采集卡输出的小信号模拟量进行隔离保护, 从而避免硬件电路对采集卡造成影响; 功率放大模块对模拟量信号的功率进行提升, 从而达到与原始波形功率匹配效果; 信号采集模块II用于监测最终输出信号, 经由高速数据采集卡被上位机平台采集并与原输出波形进行对比分析。

2.2.1 波形隔离输出模块

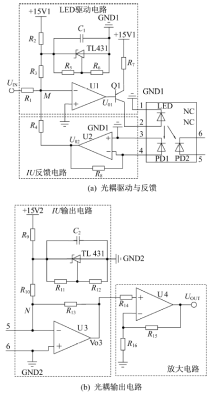

波形隔离输出模块选用双极性光电耦合器作为核心器件进行设计。由于光耦的原边LED只能由正向电流驱动, 因此增加设计一个偏置电流, 使得双极性波形能够在该电流值上下浮动。这个过程称为静态工作点设置, 光耦隔离电路如图3所示。

图3(a)为光耦原边驱动与反馈电路, 其输入点M的偏置电流由可调稳压管TL431实现。通过TL431与周围阻容器件的配合, 设置前端偏置电流

因此, 通过设置R1、R14、R8、R13、R15、R16 6个电阻阻值, 可以将隔离放大电路的增益A0设置为1, 从而达到隔离的效果。

2.2.2 功率放大模块

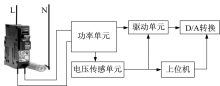

经过隔离的模拟信号功率达不到原始电流的需求, 因此为了实现小信号的放大输出, 设计了类电子负载的功放电路。电子负载分为能馈型与能耗型两类。能馈型电路结构复杂, 不易控制, 并且电路的器件始终处于开关状态, 通过频率难以超过1 kHz; 能耗型电路控制器件工作在放大状态, 通过负载耗能的方式来调节线路电流, 就能避免开关频率的影响。

能耗型负载调控电路框图如图4所示。将功率调控单元接在AFDD后端。该单元由大功率开关管与相应元器件组成, 控制相应开关管导电沟道的宽度便能实现电流波形的调控。由于此时开关管处在放大状态, 一方面避免谐波分量的引入, 另一方面输出的电流信号频率就不受开关频率约束, 只与D/A转换的速率与驱动单元有关。

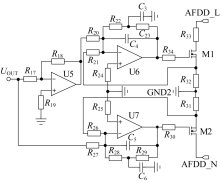

功率放大电路如图5所示。其中UOUT为隔离后模拟信号, AFDD_L与AFDD_N为功率放大模块的输出, 接到AFDD的出线端, AFDD相当于一个两极开关, 开关闭合后即将220 V电源加到AFDD。MOS管M1与M2承担电流调控任务; R31与R32用来检流同时反馈到运放U6与U7; U6与U7与周围阻容器件构成了PD调节器, 用于调节流过M1与M2开关管上的电流。

图5中MOS管调控电路原理:当UOUT信号为正半周时, AFDD_L与AFDD_N两端电压也为正, UOUT经运放U5反向之后, 输入到U6负端, 此时M1导通沟道随着栅源电压变化而改变, 从而起调节电流的作用, 而运放U7此时负端输入信号为正, M2直通; 当AFDD_L与AFDD_N上电压为负半周时, UOUT信号也为负半周, 此时M2负责调控电流, M1直通。为了保证上下电路的对称性, 上下PD调节器所取电阻与电容值都应相等, 使UOUT与电源电压极性匹配, 才能保证功率放大电路的正常工作。

由于单个MOS管最大限流为1 A, 因此可将图5电路作为单个功放模块, 在一定范围内并联多个功放模块, 可以提高输出电流的功率, 从而达到试验要求。

为了验证方案的可行性, 利用Multisim软件对所设计的硬件电路进行仿真, 同时联合LabVIEW软件将提取波形数据库中的典型故障电弧波形作为仿真电路的外部激励源。

为了考察信号隔离电路直流与交流信号的传输效果是否能够达到信号传递的要求, 在Multisim中建立如图3的光耦隔离电路, 输入为UIN, 输出为UOUT。首先将UIN设置为直流源输入, 利用Multisim中DC sweep模块对电流进行直流扫描, 输入电压U1范围为-10~10 V, 间隔为0.1 V。直流扫描仿真结果如图7(a)所示。由图7(a)可见, 可以看到输出电压相对于输入电压成正比例关系, 具有良好的跟随性能。将信号隔离仿真中的直流输入源改为交流输入源, 利用Multisim中AC analysis模块进行交流信号分析, 设置扫描频率从0.01~10 MHz变化。交流扫描仿真结果如图7(b)所示。由图7(b)可见, 隔离电路的频率特性在100 kHz以内跟随性能很好, 在经过1 MHz以后其跟随性能下降很快。这能够达到本文所要求的电流频率范围, 可以将其作为波形还原的隔离电路使用。

将图3信号隔离电路的UOUT作为图5功率放大电路的输入信号, 同时为了模拟AFDD闭合时两极端口上220 V电压, 在Multisim中的AFDD_L与AFDD_N放置220 V模拟电压源。

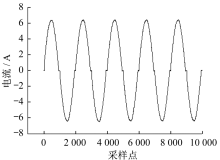

将阻性负载电弧故障的电流波形作为原始波形进行仿真。阻性故障原始电流波形如图8所示, 仿真波形如图9(a)所示。由图9(a)可见, 交流型波形输出还原电路很好地对原始波形的“ 零休” 时间、电流变化率等特征进行重现。将原始波形与还原波形分别进行FFT变换, 如图9(b)所示。由图9(b)可见, 在各个频率分量幅值较高的点, 还原电路的跟随性能都较为出色。

由于单个功率放大模块仅能还原原始波形功率的13%, 因此采用多个功放并联形式, 以逐级提高还原信号的功率。图10(a)为在理想模式下两个功率放大模块并联后的仿真波形图, 原始波形图仍为图8中故障电流波形, 还原后的电流幅值可以达到原来单个模块的2倍, 功率上可以达到原始波形的25%, 并且还原后的波形也达到了较好的效果。同样, 对原始波形与还原波形做傅里叶变换, FFT变换如图10(b)所示。由图10(b)可见, 还原电路在各个频率点下都具有较好的跟随性能。

由仿真结果可见, 功率放大模块在理想情况下可以得到良好的仿真结果, 既保证了波形的还原度, 又能达到所需功率, 可用作实际波形还原的功率放大电路。

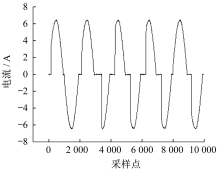

首先利用单功率放大模块进行试验。在上位机平台提取阻性负载下电弧故障原始电流波形, 如图11所示。单功率方法模块输出的电流波形如图12(a)所示。由图12(a)可见, 在零点附近硬件输出波形稍微有一些毛刺, 但是波形在整体上与原始输出波形保持一致。分别对原始波形和还原波形进行FFT变换, 如图12(b)所示。由图12(b)可见, 在特定频率点上具有较好的跟随性能。

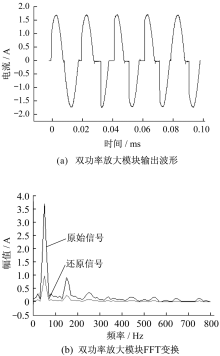

其次利用双功率放大模块的硬件输出电路进行分析, 其输出的电流波形如图13(a)所示。由图13(a)可见, 双功率放大模块并联电流幅值增大为原来的约2倍, 对于“ 零休” 时间与电流变化率等特征的还原仍然较好。同样, 对原始波形与双功率放大管还原波形进行FFT变换, 如图13(b)所示。由图13(b)可见, 与单MOS管一样都呈现出较好的跟随性能。

从实际波形输出情况可以看出, 能耗型放大模块在电流信号的“ 零休” 特征、电流变化率与频率分量的还原性较好, 虽然在零点附近有一点失真, 但还是能够满足基本要求。

本文对电弧故障模拟发生装置进行了研制, 通过上位机与硬件模块的配合, 能够实现单个功率放大模块与双功率放大模块的电流输出, 通过FFT变换可以分析得出具有良好的还原性能。这说明该装置能够替代实际电弧故障作为AFDD的检测手段, 不仅能够节约成本, 还大大缩短了试验时长, 具有一定的实际意义。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|